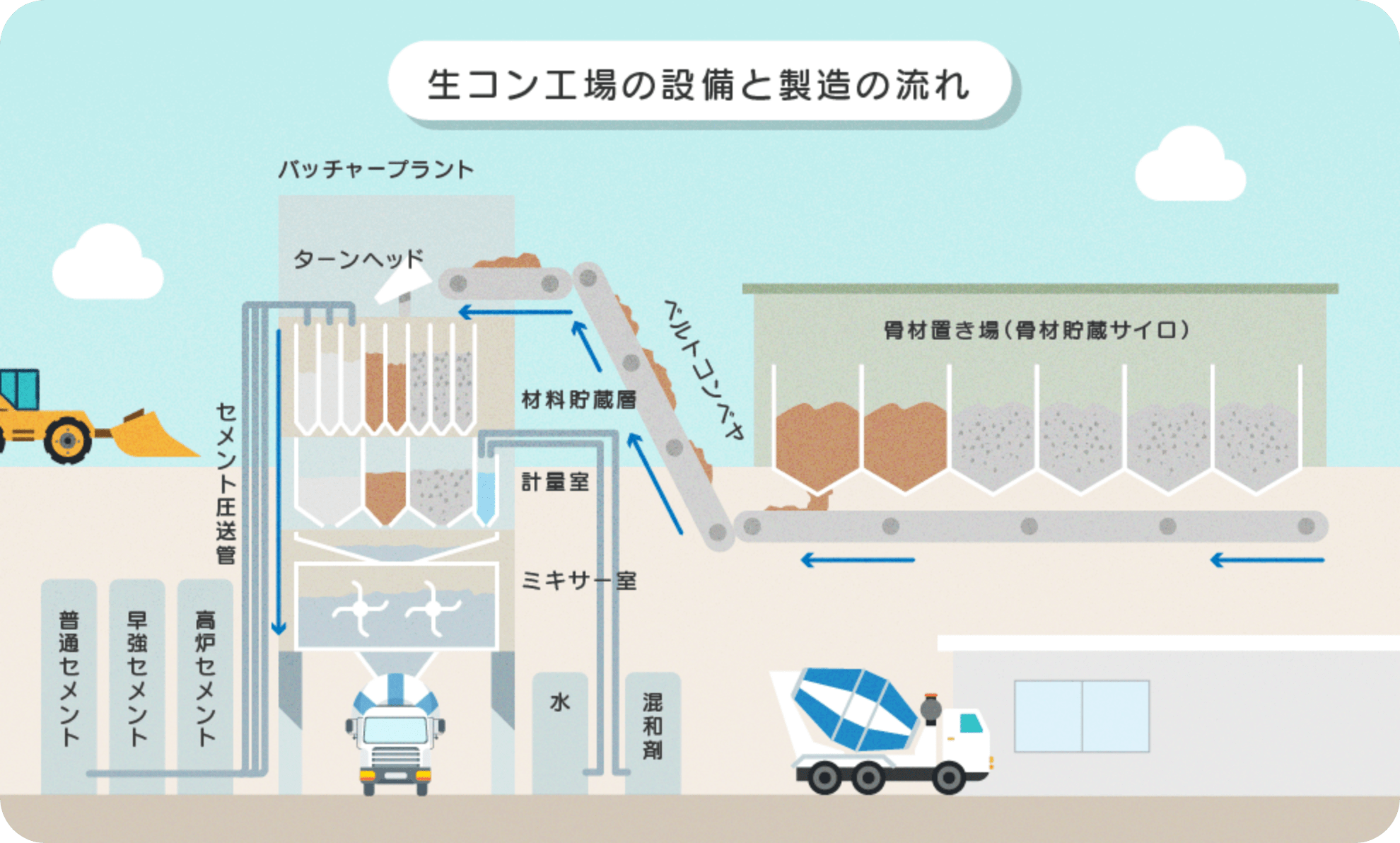

コンクリートがどのように作られていくか知っていますか?

私たちの暮らしの中で目にするコンクリートの状態になるまでには多くの工程を経ています。

どのようにして製造されているかを、写真を交えて紹介いたします。

材料試験

生コンを製造するためには、砂利や砕石といった「骨材」が必要です。

生コンの品質管理の適正化のため、製造前にその品質に問題がないかを試験します。

-

材料の搬入

コンクリートに使用する骨材は二種類あり、一般の人が砂と砂利と言っているのが、細骨材(砂)と粗骨材(砂利)です。

-

骨材のふるい分け試験

骨材の粒度分布を検査し、納入されている骨材が規格通りかを確認します。

-

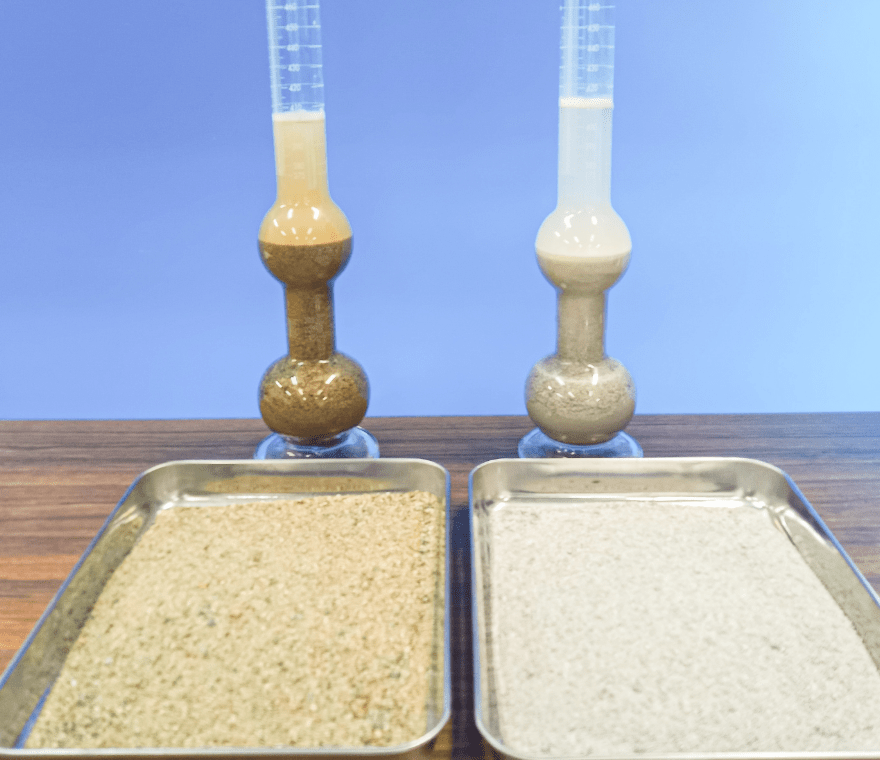

表面水率検査

骨材の適切な配合補正を目的で、強度低下を防ぎ、規格通りの生コンクリートを製造するための水分量を確認する検査です。

貯蔵・材料受入

材料試験を経て製造に必要な基準を満たした材料は、貯蔵槽で一時保管します。

操作盤から送られた数値に基づいて計量し、ベルトコンベアで材料を貯蔵槽まで運びます。

-

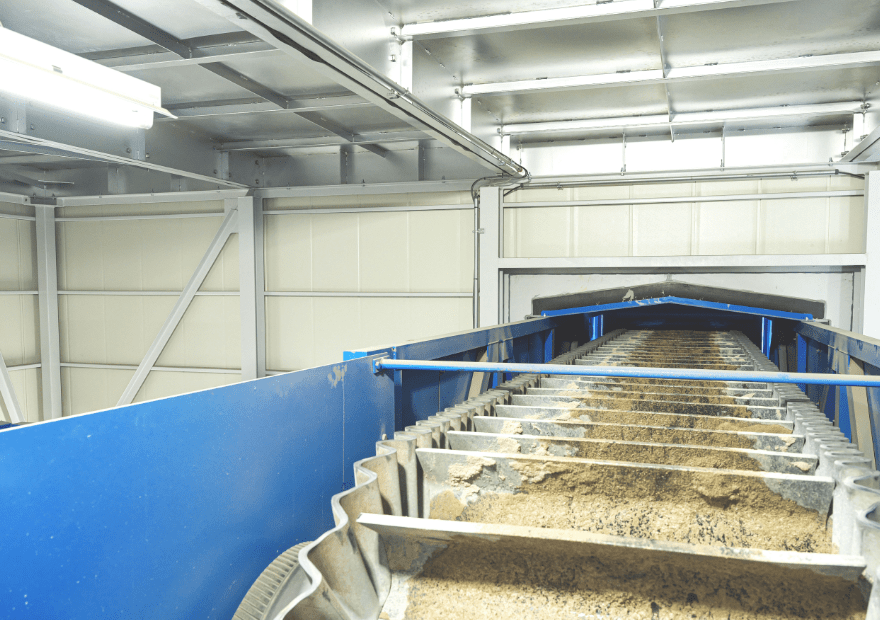

ベルトコンベアでバッチャープラントへ

ストックヤードで貯蔵している骨材をバッチャープラントへベルトコンベアで送ります。

-

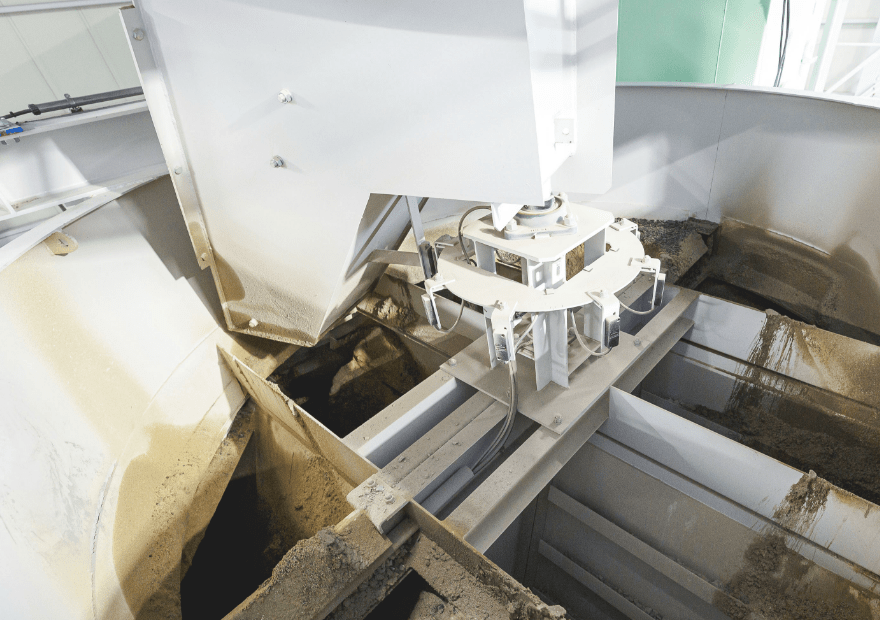

ターンヘッドでの貯蔵層への搬入

ベルトコンベアより運ばれてきた骨材を種類別にターンヘッドで決められた貯蔵層へ振り分けます。

-

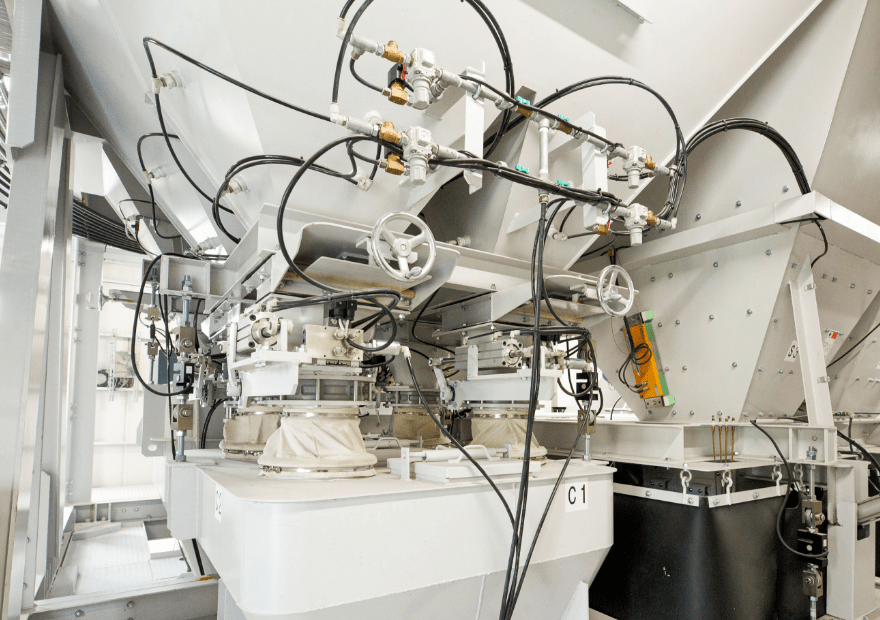

プラント計量器

骨材、セメント、水、混和剤それぞれの貯蔵層内にある材料から生コンクリート製造に必要な量を計量します。

計量・練り混ぜ

貯蔵槽内にある材料から、用途によって注文を受けた生コンの製造に必要な量を計量し、ミキサーで骨材・セメント・水とで練り混ぜ、生コンを製造します。

生コンはお客様から注文をいただいた製品をその都度製造します。

-

生コンクリート製造の“コックピット”

生コンクリート製造する機械の操作や、製造された生コンクリートを運ぶミキサー車の手配など製造と出荷を管理します。

-

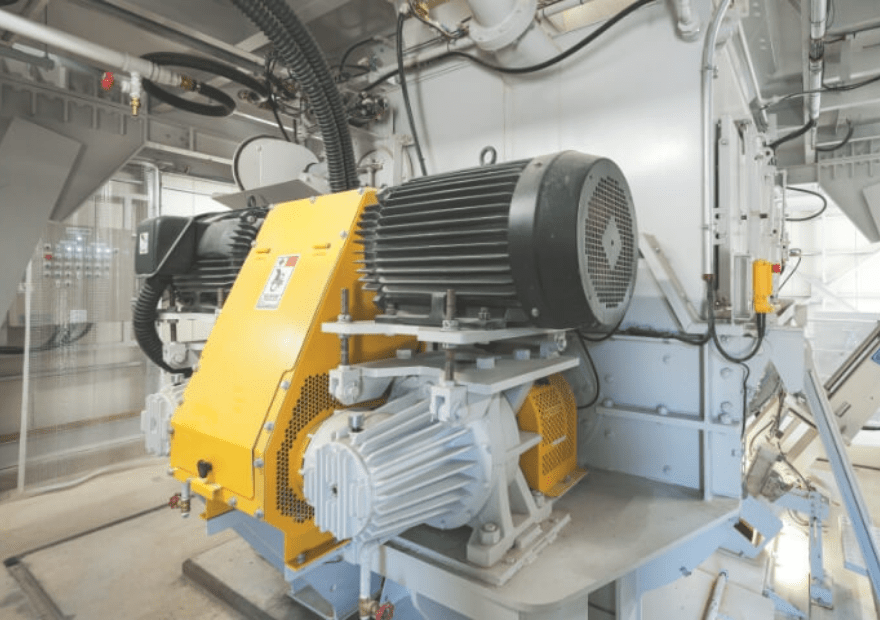

バッチャープラントミキサー

指定された配合に合わせて計量した材料を、バッチャープラントミキサーで練り混ぜます。

出荷前試験

生コンクリートはJIS製品です。JIS規格で出荷するためには検査が必要となるため、出荷前の試験が必須となります。

試験は多岐に渡り、固まる前の空気量試験、固まった後の強度試験などがあります。

生コンは、気温や材料の水分量等によって毎日変わるため、安定した製品をお届けするためには出荷前の試験が重要です。

-

空気量試験・スランプ試験

出荷する生コンを採取し、コンクリート中に含まれる空気量を測定。また、生コンの流動性を測定します。

-

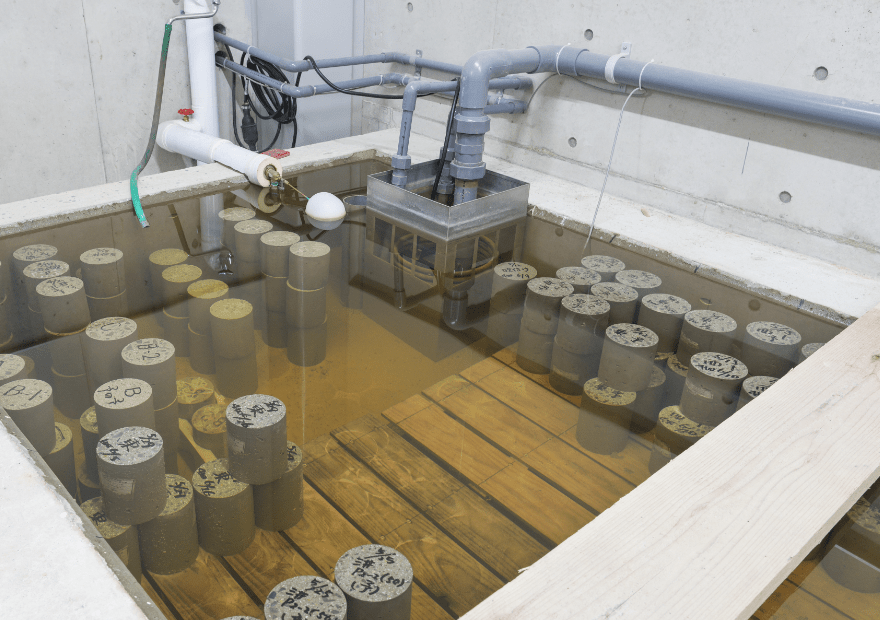

テストピース採取

コンクリート打設後の強度を測定する試験を行うため、製造された生コンクリートでテストピースを作成します。 テストピースが完成したら、水中養生や破壊検査で強度を測定します。

-

水中養生

採取したテストピースを水中に沈めて28日間放置し養生します。 そうすることで、実際の現場に打ち込んだコンクリートと同じ強度を測定することができます。

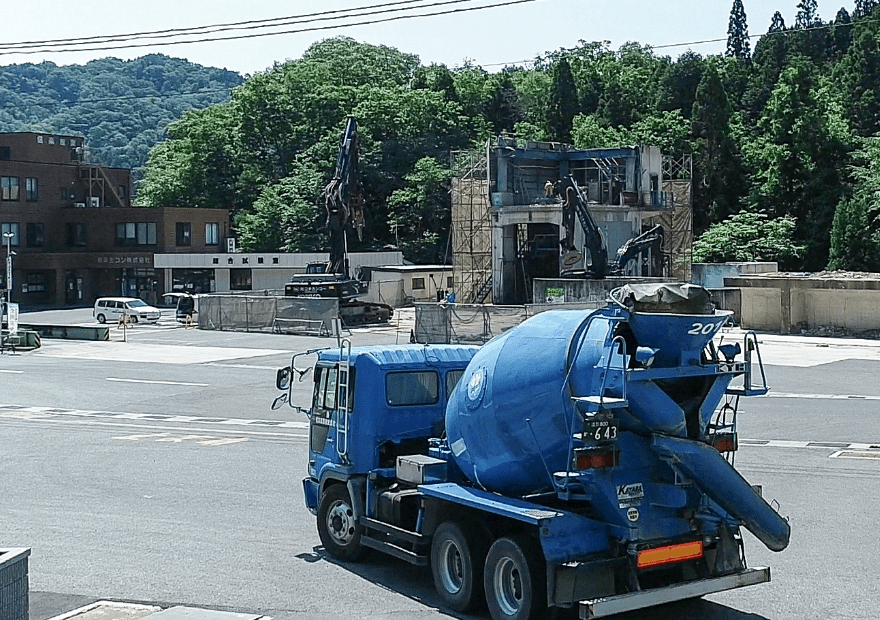

出荷・運搬

出来上がった生コンをミキサー車の中に入れ、建設現場まで配達します。

生コンは時間とともに固まる性質なので、90分以内に現場へ納品することがJIS規格で決められています。

品質維持のため、納品の都度ドラム内は洗浄し、新しい生コンを積み込んで次の現場に向かいます。

-

ミキサー車へ積み込み

バッチャープラントミキサーで製造された生コンクリートを、コンクリートホッパーからミキサー車へ投入します。

-

配送

製造された生コンクリートをドラムに積載し、現場へ生コンクリートを運びます。

Concrete Labo